导读:“工业4.0”是德国2013年开始实施的一项国家战略,最终目的是实现数字信息与物理现实社会之间的联系可视化,将生产工艺与管理流程全面融合。

“工业4.0”是德国2013年开始实施的一项国家战略,最终目的是实现数字信息与物理现实社会之间的联系可视化,将生产工艺与管理流程全面融合。但是智能工厂依然是一个理想化的生产系统,实践有很长的路需要摸索。

图片来自“东方IC”

【编者按】“工业4.0”是德国2013年开始实施的一项国家战略,最终目的是实现数字信息与物理现实社会之间的联系可视化,将生产工艺与管理流程全面融合。但是智能工厂依然是一个理想化的生产系统,实践有很长的路需要摸索。

作为制造业大国,德国2013年开始实施一项名为“工业4.0”的国家战略,希望在“工业4.0”中的各个环节应用互联网技术,将数字信息与物理现实社会之间的联系可视化,将生产工艺与管理流程全面融合。

由此,实现智能工厂,生产出智能产品。相对于传统制造工业,以智能工厂为代表的未来智能制造业是一种理想状态下的生产系统,能够智能判断产品属性、生产成本、生产时间、物流管理、安全性、信赖性以及可持续性等要素,从而为各个顾客进行最优化的产品定制制造。

“工业4.0”时代的智能化,是在“工业3.0”时代的自动化技术和架构的基础上,实现从集中式中央控制向分散式增强控制的生产模式的转变,利用传感器和互联网让生产设备互联,从而形成一个可以柔性生产的、满足个性化需求的大批量生产模式。

20世纪70年代后期,自动控制系统开始用于生产制造之中。此后,许多工厂都在不断探索如何提高生产效率,如何提高生产质量以及生产的灵活性。一些工厂从机械制造的角度提出了机电一体化、管控一体化。机电一体化实现了流水线工艺,按顺序操作,为大批量生产提供了技术保障,提高了生产效率;管控一体化基于中央控制能够实现集中管理,一定程度上节约了生产制造的成本,提高了生产质量。但是,两者都无法解决生产制造的灵活性问题。

英国早在上世纪60年代就提出了柔性制造系统(Flexible Manufacture System,FMS)概念。柔性制造系统主要是指按成本效益原则,以自动化技术为基础,以敏捷的方式适应产品品种变化的加工制造系统。据资料显示,柔性制造系统以计算机控制,由若干半独立的工作站和一个物料传输系统组成,以可组合的加工模块化和分布式制造单元为基础,通过柔性化的加工、运输和仓储,高效率地制造多品种小批量的产品,并能在同一时间用于不同的生产任务。这种分布式、单元化自律管理的制造系统,每个单元都有一定的决策自主权,有自身的指挥系统进行计划调度和物料管理,形成局部闭环,可适应生产品种频繁变换的需求,使设备和整个生产线具有相当的灵活性。柔性制造系统是一种以信息为主与批量无关的可重构的先进制造系统,实现了加工系统从“刚性化”向“柔性化”的过渡。

如今,随着信息技术、计算机和通信技术的飞跃发展,人们对产品需求的变化,使得灵活性进一步成为生产制造领域面临的最大挑战。具体而言,由于技术的迅猛发展,产品更新换代频繁,产品的生命周期越来越短。对于制造业工厂来说,既要考虑对产品更新换代具有快速响应能力,又要考虑因生命周期缩短而减少产品批量。随之而来的是,成本提升和价格压力问题。国内第一本“工业4.0”专著作者王喜文博士在其新书《智能+:新一代人工智能发展规划解读》中指出,“工业4.0”则让生产灵活性的挑战成为新的机遇,将现有的自动化技术通过与迅速发展的互联网、物联网等信息技术相融合来解决柔性化生产问题,实现智能制造。

从“工业3.0”时代的单一种类产品的大规模生产,到“工业4.0”时代的多个种类产品的大规模定制。既要满足个性化需要,又要获得大规模生产的成本优势。所以,“工业4.0”和“工业3.0”的主要差别体现在了灵活性上。

“工业4.0”基于标准模块,加上针对客户的个性化需求,通过动态配置的单元式生产,实现规模化,满足个性化需求。同时,大规模定制从过去落后的面向库存生产模式转变为面向订单生产模式,在一定程度上缩短了交货期,并能够大幅度降低库存,甚至零库存运行。

在生产制造领域,需求推动着新一轮的生产制造革命以及技术与解决方案的创新。对产品的差异化需求,正促使生产制造业加速发布设计和推出产品。正因为人们对个性化需求的日益增强,当技术与市场环境成熟时,此前为提高生产效率、降低产品成本的规模化、复制化生产方式也将随之发生改变。所以“工业4.0”是工业制造业的技术转型,是一次全新的工业变革。

自20世纪70年代开始,计算机控制系统的应用推动生产过程自动化水平的不断提升。近年来,随着数字技术范畴的迅速扩大,软件与云计算、大数据分析以及机器学习等一起,成为了数字技术的重要组成部分。尼尔斯·尼尔森(Nils J. Nilsson)教授作为早期从事人工智能和机器人研究的国际知名学者曾经这样给人工智能下定义:“人工智能就是致力于让机器变得智能的活动,而智能就是使实体在其环境中有远见地、适当地实现功能性的能力。”

当前,在全球范围内,大量资本正涌入人工智能,特别是机器学习领域。渐趋复杂的算法、日益强大的计算机、激增的数据以及提升的数据存储性能,为该领域在不久的将来实现质的飞越奠定了基础。尽管如此,人工智能以及其他颠覆性技术主要还是集中于消费领域,要真正实现以科技创新重塑中国经济,这些前沿技术在工业领域及企业间的大规模应用则更为关键。

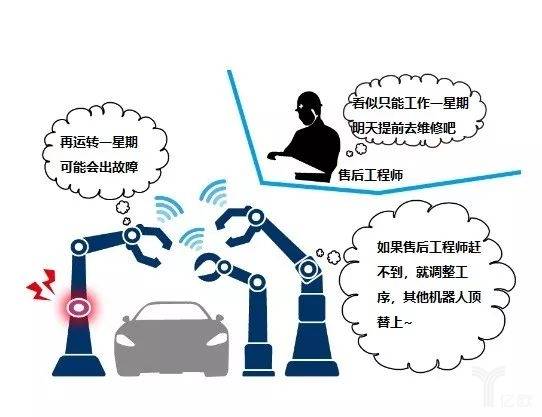

相比消费者相关的数据,机器生成的数据通常更为复杂,多达40%的数据甚至没有相关性。而企业必须拥有大量的高质量、结构化数据,通过算法进行处理,除此之外没有捷径可循。革命性的技术创新与制造业的融合充满挑战,但潜在的收益无比巨大,能够帮助企业寻求最优的解决方案,应对积弊,创造价值,比如设备预测性维护、优化任务流程,实现生产线自动化,减少误差与浪费,提高生产效率,缩短交付时间以及提升客户体验。

以工业机器人为例,其在未来制造业中的应用也拥有巨大的发展空间。随着智能组件和传感器技术的进步,我们可以借助机器学习开发机器人编程的新方式,通过赋予机器人一定的思考和自我学习能力,使其能够更加灵活地满足大规模订制化生产的需求。

未来,人工智能将在重塑制造业的征程中发挥重要作用。因此,我们要围绕制造强国重大需求,推进智能制造关键技术装备、核心支撑软件、工业互联网等系统集成应用,研发智能产品及智能互联产品、智能制造使能工具与系统、智能制造云服务平台,推广流程智能制造、离散智能制造、网络化协同制造、远程诊断与运维服务等新型制造模式,建立智能制造标准体系,推进制造全生命周期活动。