导读:该公司正在将其生产能力扩大到每年 10 亿个 NFC 和 UHF 标签,同时为开发专用和标准 RFID 标签增加了更可持续的天线生产流程。

为了满足射频识别技术不断增长的需求,波兰公司Talkin' Things正在收购更多的生产空间和资产,包括新的天线铣削设备,并计划每年生产多达 13 亿个 RFID 标签,从 2023 年开始。同时,该公司发布了一种新的全向标签,据称可以在任何方向或角度完成 10 米(33 英尺)的传输范围。

随着最近产能的增加和现有的开发工作,Talkin' Things 预测它将在 RFID 标签行业中占有越来越大的份额,但它还将提供更可持续的产品版本,而不需要对铝天线进行化学蚀刻。据 Talkin' Things 的营销总监 Jakub Zaluska 称,该公司打算将其新的 Rezszów 工厂打造为一个零排放工厂,并且最近获得了 2000 万美元的投资者资金,将用于扩建生产设施。

自 2014 年推出以来,Talkin' Things 提供了一种可定制的解决方案方法,提供大量 RFID 标签并针对客户的特定需求进行开发。这种努力的一个例子涉及一家安全气囊制造商,该制造商需要能够通过金属探测器而不被检测到的 RFID 标签。Talkin' Things 声称,这是该公司擅长的挑战,因为它可以使用自己的机器构建新的标签原型,以近似特定应用标签所需的粘合和材料。

Talkin' Things 传统上采用创新方法生产 RFID 标签,提供高质量的低成本产品(请参阅Talkin' Things 产品将 RFID 标签成本降至约 3 美分)。Zaluska 说,质量至关重要,因为“没有质量和性能,低价将毫无用处。”该公司将标签出售给品牌和包装企业,并与包装公司合作。

Talkin' Things 与MCC Label和其他企业合作,确保标签应用可以整合到现有的生产流程中。此外,它可以提供整个RFID系统,包括阅读器和运行工业硬件的软件,这些系统将与用户现有的管理软件集成。公司的产能逐年增长。它现在每年生产 50 亿个标签,并计划到 2022 年底将产能翻一番。

单标签芯片全向读取

Talkin' Things 发展的一种方式是开发新产品。5 月,该公司发布了名为 Storks 的全新全向 RAIN RFID 标签系列,该标签具有全向功能,不需要通常比标准芯片和标签成本更高的专用芯片。Zaluska 说,这使用户能够从任何角度获得读取可靠性,这在过去可能需要复杂的多天线配置,或基于双差分天线端口的标签。

三款新的 Stork 产品均包含NXP SemiconductorsUCODE 9 芯片,旨在从任何角度提供可靠的读取性能。50 毫米(2 英寸)TT-501D Stork 在正面或背面直接放置时提供长达 15 米(49 英尺)的阅读距离,如果面向侧面,则提供长达 10 米(33 英尺)的阅读距离——也就是说,在 90 度和 270 度方向。最小的标签 TT-301D 的尺寸为 30 毫米(1.2 英寸),前后读取距离为 10 米(33 英尺),其他角度读取距离为 8 米(26 英尺)。第三种产品的尺寸为 40 毫米(1.6 英寸),性能介于其他两种标签型号之间。

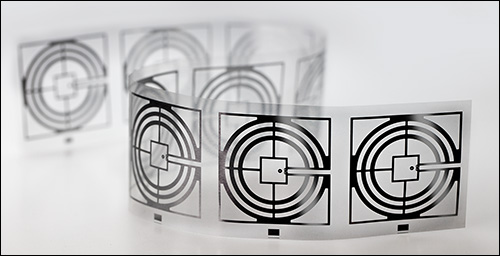

客户曾就装配线和其他挤满移动产品或资产的环境接触 Talkin' Things。“他们在读取 [UHF RFID] 时遇到了问题,因为在某些情况下,标签的方向错误,”Zaluska 回忆道。他指出,有针对这个问题的对策——例如,在读取区域周围设置多个天线——但这会增加解决方案的复杂性和成本。Zaluska 说,Stork 标签旨在解决这个问题。这些标签利用圆形图案天线作为现有全向标签的替代品,后者需要两个交叉天线,这可能比标准标签更昂贵。

标签产能目标120亿

Talkin' Things 现在正在发展其生产设施。其 RFID Gigafactory 是公司现有建筑空间扩大的结果,它计划开设另一个设施以满足进一步的增长。“我们的目标是 120 亿,”Zaluska 说。“我们计划为目标产能建造工厂。”该公司预计 RFID 行业将会有更多的增长。

“RFID 市场正在飞速发展,”Zaluska 补充说,这不仅与技术进步有关,还与商业需求有关,因为越来越多的品牌跟随零售商部署 RFID。“我们看到增长最快的主要是 UHF RFID。”他说,NFC 技术的使用也在增长,因为企业将更短距离、支持智能手机的技术用于包装以及支付和票务产品。

据 Zaluska 报道,Talkin' Things 继续受益于其生产现场的快速设计流程,该公司可以根据客户的需求设计和制作标签原型。“由于实验室方面的一些巧妙创新,”他说,“我们现在能够在短短几个小时内,直接从计算机的设计阶段准备样品。”

该公司在其软件中构建一个模拟标签,然后生产一个符合这些规格的标签,并以复制生产过程中使用的相同 RFID 标签粘合过程的方式测试设计的迭代。“因此,我们消除了可能来自手动过程的过程变化,”Zaluska 说。然后,该公司为客户设计和构建具有特定属性的标签,并在某些情况下,根据这些设计构建其提供的标签组合。

挑战金属探测器挑战的自定义标签

Talkin' Things 解释说,定制标签设计有助于解决公司的具体问题。例如,一家安全气囊制造商(要求保持匿名)一直在与技术提供商合作,将 RFID 标签引入其汽车安全产品。通过在每件产品中安装 RFID 标签,公司可以在组装和运输过程中唯一地识别每件物品,从而自动确保产品制造正确并满足检验要求。即使在返回的情况下,安全气囊也可以被追踪。

Zaluska 说,质量控制是公司生产过程的重要组成部分,如果手动完成,可能会很耗时。然而,将 RFID 技术引入该过程会带来独特的挑战。产品组装完成后,必须通过金属检测仪,以确保没有因生产错误而将金属碎片引入该产品,例如金属设备的微小碎片破裂或落入安全气囊。探测器会识别标签的铝制天线,从而中断该过程。

“我们必须有一个小到低于金属探测器阈值的标签,”Zaluska 说。该公司能够在几天内对这种标签进行原型制作和测试,并发现该标签在自由空间中最远 2 米(6.6 英尺)的距离内仍可工作,但不会触发金属探测器在生产过程中。“我们真正利用了我们的快速原型设计,”他说,“因此我们获得了在其他任何地方都找不到解决问题的解决方案的客户。”从规范开始,标签可以在大约10天内开发和生产。他指出,在那段时间里,“我们可以进行几次原型迭代和测试。”

Talkin' Things 使用一台机器来实现这一点,该机器用于复制标准 RFID 标签的粘合过程,匹配标签的精确压力、温度和固化时间。“我们可以对其进行编程,”Zaluska 说,“我们只需要一个标签就可以得到结果。”该公司自己的工程师可以利用显微镜手动将芯片一次放置在正确位置的天线上。对于标签生产,该工厂目前使用两条粘合线、一对转换线、测试线和几个编码器。一条额外的粘合线使标签的容量达到 50 亿个。接下来,该公司表示计划扩大其占地面积。

Zaluska 说,一种新的天线生产机器有望为标签制造提供更可持续的选择,通过铣削而不是化学蚀刻天线。铣削提供了一种没有化学废物的生产过程,类似于激光切割的操作方式,但比激光切割成本更低,速度更快。多余的铝被机械刮掉,没有化学物质,废铝可以回收利用。“唯一的废品是 100% 纯铝,”他说。

然而,该过程有一些限制。例如,用户不能使用为蚀刻工艺创建的相同天线设计;相反,必须针对机器修改设计。因此,该公司一直在想办法使天线与新机器兼容,基于现有设计。Talkin' Things 预计铣削工艺将成为未来标准技术生产的更受欢迎的替代方案。

“我们将尽可能地尝试转向绿色替代品,”Zaluska 说。该公司解释说,这对环境更有利,因为它消除了化学过程,并且在第三方站点建造天线时减少了额外的货物运输。铣削过程还可以确保 Talkin' Things 对专用标签所需的灵活性,使其能够按需生产标签。