导读:深圳市物联网产业协会理事单位深圳源明杰科技股份有限公司,以剔废补标工序为突破口,用技术创新破解行业痛点,为智能制造高质量发展提供了可复制、可推广的实践样本。

在工业4.0浪潮席卷全球的今天,物联网技术已成为智能制造转型的核心引擎。作为连接物理世界与数字世界的关键纽带,RFID(射频识别)技术正从单一的“身份标识”升级为贯穿生产全流程的“智能枢纽”,在质量管控、效率提升等关键环节发挥着不可替代的作用。

行业痛点凸显:传统工序成为智能制造“绊脚石”

在现代化生产线中,剔废补标是保障产品品质的最后一道关键工序,却长期被传统模式的痛点所困扰。对于电子、医药、高端制造等对追溯性要求极高的行业而言,人工主导的操作模式早已难以适配智能制造的发展需求。

操作工需凭借肉眼识别不良品,手动完成剔除与补标,不仅效率低下,成为生产流程中的“瓶颈环节”,更易出现误判、漏贴、错贴等问题,直接导致后续环节信息混乱。

更关键的是,传统补标模式下,新标签与原始生产数据脱节,产品“身份档案”断裂,无法实现全生命周期追溯。同时,缺乏实时数据支撑,管理者难以精准掌握剔废率、补标数量等关键指标,质量管理只能停留在“事后补救”。

这些痛点的存在,不仅增加了企业的人力成本与质量风险,更制约了生产线的数字化、智能化升级进程,成为众多制造企业迈向工业4.0的“绊脚石”。

技术破局:RFID重构剔废补标“智能逻辑”

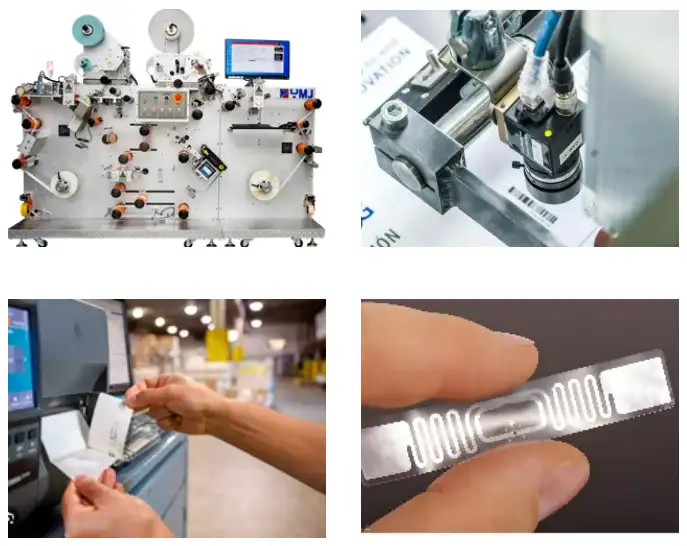

面对行业共性难题,源明杰基于RFID技术的创新应用,给出了系统性解决方案。其研发的全自动入料及半自动剔废补标设备,将RFID技术与生产流程深度融合,从操作、数据、管理三个维度重构了剔废补标工序的“智能逻辑”,展现了物联网技术赋能产业升级的核心价值。

在操作层面,实现全流程自动化闭环。通过设备检测系统监控到产品并自动判定产品优劣,当坏的产品到达剔废点,将会由自动化系统完成不良品剔除,随后触发补标机制,为良品贴上预先写入完整数据的新RFID标签。整个过程无需人工干预,既突破了人工操作的效率瓶颈,又彻底杜绝了人为失误,让生产流程更顺畅、更精准。

在数据层面,保障全生命周期可追溯。补标所用的新RFID标签并非孤立生成,而是继承了原始不良品的关键信息(如订单号、批次号、型号等)同时生成新的唯一序列号。这一创新设计,让产品即便经历“身份替换”,其从原材料到出厂、售后的“电子档案”依然完整连贯,完美解决了传统模式下的信息链断裂问题,为高要求行业的质量追溯提供了坚实保障。

在管理层面,推动质量管理模式升级。通过系统看板,管理者可实时监控剔废数量、补标数据、缺陷类型等关键指标,基于精准数据快速定位质量问题高发环节,为工艺优化提供科学依据。这种“实时数据反馈”模式,让质量管理从“事后补救”转向“事中控制+事前预防”,真正实现了生产过程的透明化、无纸化管理,契合了智能制造的核心诉求。

产业赋能:以技术创新引领行业高质量发展

RFID技术早已超越了“标识工具”的单一属性,成为打通生产数据链路、保障系统高效运转的“智能枢纽”。源明杰的剔废补标解决方案,不仅为企业节约了大量人力成本、提升了生产效率,更以100%良品标签交付的承诺,筑牢了产品品质的最后一道防线。其对数据完整性、安全性的极致追求,不仅满足了当下制造企业的质量管控需求,更为企业应对未来更复杂的市场监管、更严苛的客户要求预留了升级空间。

从行业发展视角来看,源明杰的创新实践为物联网技术与制造业的深度融合提供了宝贵经验。它证明了物联网技术的价值在于能否精准破解行业痛点、提升产业实效。未来,在技术创新与生态共荣的双轮驱动下,物联网不仅会重塑制造业的生产逻辑,更会为实体经济注入持久的数字生命力,书写属于中国产业升级的崭新篇章。

深圳市物联网产业协会以构建 “平台化运营 + 产业智库 + 顶层设计 + 生态闭环” 的多维协同模式,致力于解决产业痛点为目标,将服务成果量化,实现从资源对接、技术转化到规则制定、人才培养的全方位生态赋能。未来,协会将继续完善服务体系,也期待与各方携手,共同推动物联网产业迈向更高质量发展阶段!